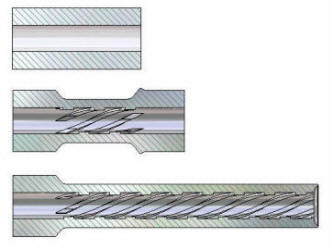

نوع اول، فلو فرمینگ مستقیم( Forward Flow Forming ) است. و برای شکل دهی به پیش فرم هایی که یک طرف آن به صورت کامل یا ناقص بسته باشد ،کاربرد دارد.

در فلو فرمینگ مستقیم یک زبانه ی اضافی روی ماندرل وجود دارد که برای ثابت نگه داشتن پیش فرم است.در فرآیند فلو فرمینگ مستقیم ،امتداد ازدیاد طول قطعه کار در جهت حرکت محوری غلتک هاست.

نوع دیگر فلو فرمینگ ، فلو فرمینگ وارونه( Backward Flow Forming ) است. و برای شکل دهی قطعات با سوراخ راه به در استفاده می شود. در فلو فرمینگ وارونه ، برای ثابت نگه داشتن پیش فرم به ماندرل از یک حلقه ی دندانه دار استفاده می شود. کاربرد دیگر این حلقه برای بارگذاری مجدد قطعه تمام شده است. امتداد ازدیاد طول قطعه کار در فرآیند فلو فرمینگ وارونه ، خلاف جههت حرکت محوری غلتک هاست.

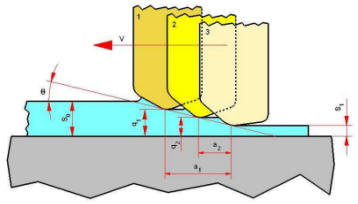

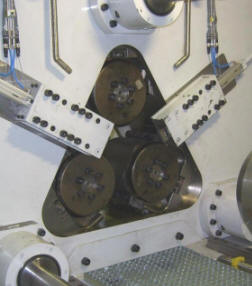

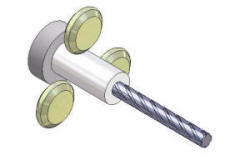

در عملیات های فلو فرمینگ طویل ، برای افزایش دقت معمولا از سه غلتک با زاویه 120 استفاده می شود.فاصله شعاعی و محوری این سه غلتک از قبل محاسبه می شوند تا شرایط شکل دهی لازم به دست آید.

شکل ۴ -فاصله غلتک ها از هم شکل ۳ - طراحی مدل سه غلتکی

مهم ترین مزایای روش فلو فرمینگ :

- تولید بدون براده ،بدون درز و سرد

- بهبود خواص ماده مثل استحکام تسلیم ، عمر خستگی و ...

- قابلیت تولید قطعات طویل تو خالی با دقت بالا.

- عدم نیاز به عملیات های همچون ماشین کاری ، سنگ زنی و ...

- بالا بودن سرعت تولید و اقتصادی بودن آن در مقایسه با سایر روش ها.

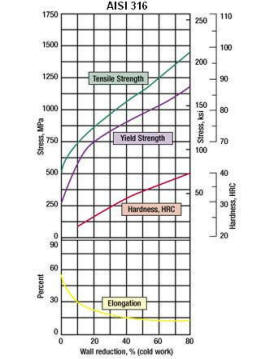

یکی از نتایج کار سرد، کرنش سختی6 است که در طول چرخه ی فرآیند اتفاق می افتد. قطعه ی فلو فرم شده به طور قابل ملاحظه ای خواص مکانیکی بهتری از ماده اولیه دارد. معمولا ماده پیش فرم به صورت پلاستیک تغییر شکل داده و ضخامت دیواره ی اولیه تا بیش از 90 % کاهش داده می شود. این باعث پالایش قابل توج ساختار دانه ای و هم خط سازی ریز ساختار دانه ها در یک جهت محوری یکسان می شود. هرچه کاهش ضخامت دیواره بیشتر باشد ،ریز ساختار دانه ها در قطعه نهایی بهتر خواهد بود. در صورت نیاز ، ساختار دانه ای می تواند با یک عملیات ثانویه ی آنیلینگ ،دوباره شبکه بندی شود.

روش فلو فرمینگ قابلیتی منحصر به فرد در شکل دهی دارد که می توان با آن قطعه پیش سخت شده را هم، اندازه کرد. بنابر این مشکلات و افزایش هزینه ناشی از ماشین کاری نهایی ، سنگ زنی و هونینگ یک قطعه ی تو خالی شکل داده شده و سخت شده را حذف می کند.

روش فلو فرمینگ در عین حالی که امکان ساخت قطعات با دقت ابعادی بالا را فراهم می نماید ، تطابق با خواص مکانیکی لازم را نیز تضمین می کند.

شکل 5 تصویری از ریز ساختار دانه ها در پیش فرم تا بخش فلوفرم شده را نشان می دهد.و شکل 6 نموداری از بهبود خواص مکانیکی ماده برای یک قطعه AISI 316 است.

شکل ۵ -ریز ساختار دانه ای

شکل ۶

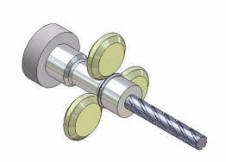

ساخت خان درون لوله ی تفنگ به روش فلو فرمینگ

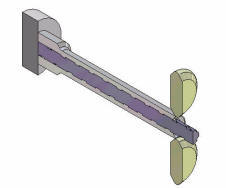

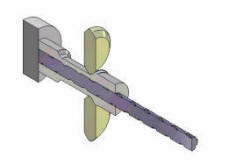

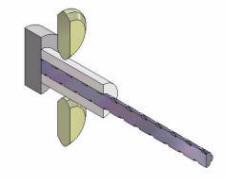

فلو فرمینگ لوله ی تفنگ می تواند به عنوان کاربردی خاص از فلوفرمینگ مستقیم مطرح شود که برای شکل دهی شیار ها و برجستگی های داخلی خان لوله استفاده می شود هم زمان قسمت خارجی لوله را نیز شکل می دهد. در ساخت لوله ی تفنگ به روش فلو فرمینگ ، پیش فرم لوله تفنگ روی یک ماندرل خاص که معکوس شیارها و برجستگی های مطلوب روی آن وجود دارد ،توسط غلتک ها شکل داده می شود .

پایان فر آیند در حین فرآیند آغاز فرآیند

شکل ۷ - فرآیند خان کشی

شکل ۸- سیالیت ماده شکل ۹ - عملیات ازدیاد طول و شیار زنی

همچنین این قابلیت وجود دارد که بدون توقف شکل دهی قسمت داخلی خان لوله ی تفنگ ، قطر های خارجی با اندازه های متفاوت را در طول فرایند شکل داد .البته واضح است که قطر نهایی سطح خارجی لوله در هر قسمت از ناحیه شیار دار باید از قطر خارجی اولیه ی پیش فرم بیشتر باشد.

در آینده ساخت خان لوله ی تفنگ به روش فلو فرمینگ ، پر کاربرد ترین روش برای ساخت لوله ی تفنگ خواهد بود.

این روش مزایای زیادی در مقایسه با روشهای مرسوم مثل مته کاری ، فورجینگ، شکل دهی الکترو شیمیایی و.... دارد .

مزایای ساخت لوله ی تفنگ به روش فلوفرمینگ :

_ صحت و دقت بالاتر با استاندارد های دقت تکنولوژی فلوفرمینگ

_ لوله های تفنگ محکم تر و یا سبک تر با افزایش انعطاف پزیری و کرنش سختی

_ افزایش عمر خستگی با ساختار دانه ای فلوفرم شده

_ عدم نیاز و یا کاهش نیاز به انجام عملیات های ثانویه مثل ماشین کاری ، سنگ زنی و...

_نرخ تولید سریع تر و به صرفه تر

_ مناسب برای انواع سبک و سنگین لوله های تفنگ از تپانچه تا تانک

_ کاهش هزینه سرمایه گذاری در تولید انبوه با تکنولوژی بالا تر

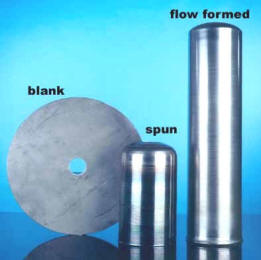

عکس های زیر قطعات آلمینیومی فلوفرم شده و شیار زنی شده را نشان می دهد که به صورت آزمایشی در کمتر از 30 ثانیه با سه برابر ازدیاد طول، به این روش ساخته شده اند . شیارها و بر جستگی ها تقریبا 8 مرتبه کلفت تر از کاربرد واقعی شکل داده شده اند.

1- Flow Forming

2- Preform

3- Mandrel

4- Yied Strength

5- Reannealing

6- Strain Hardening

جزو درسی آزمایشگاه اصول عملیات حرارتی

جزو درسی آزمایشگاه اصول عملیات حرارتی